专注品质:宇航重工单阳极清理系统

电解质清理系统是我公司针对国内电解质清理工艺需求,在借鉴国内外电解质清理系统的基础上进行了自主创新而研发设计的,该系统弥补了国内同行业空白,达到国内一流水平。

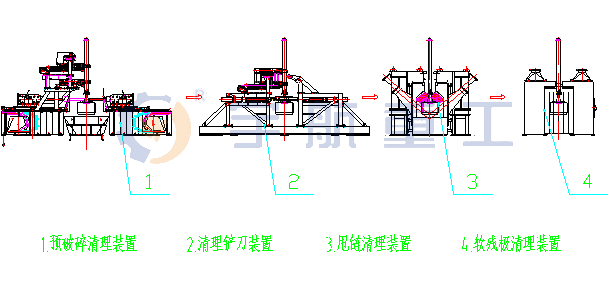

该系统是电解铝工业生产线中阳极组装车间的自动化设备之一,依据生产工艺的需要,单阳极清理装置共分四个工位对残阳极炭块进行清理,即锤击工位、铲刀清理工位、甩链清理工位、软残极清理工位。包含锤击预破碎装置、铲刀清理装置、甩链清理装置、软残极清理装置、通风及收尘系统、液压系统、气动系统以及自动化控制系统。

宇航重工研发的单阳极清理系统额定产能大于等于45组/小时·套,清理残极表面附着的95%以上的电解质,设备连续运转率不低于85%,粉尘外泄小于30mg/m³,其工艺流程如下:

图1 系统工艺流程图

工艺流程详细介绍:

当残极碳块由推车器推进至预破碎工位,经过定位装置定位、夹紧装置抱紧后,并通过升降装置提升至设定高度,液压震动破碎锤装置对残极碳块上的电解质进行冲击,从而使结壳块发生疏松变化亦或脱落,完成冲击后液压震动破碎锤退回初始位置,升降装置及夹紧装置复位,第一工位预破碎工作完成。残极炭块进入下道工序。

当残极碳块进入铲刀清理工位时,经过定位装置定位、夹紧装置抱紧,并通过升降装置提升至设定高度后,液压油缸带动清理铲刀对残极碳块进行清理,脱落后的电解质由漏斗经格栅和传送皮带运送回收,其残极炭块进入下道工序。

当残极碳块进入甩链清理工位时,由对称布置在两侧的、两组甩链装置进行精细清理,同时装配于两侧的吹风装置对残极表面进行吹扫,将残极碳块上已经松动的附着粉尘、颗粒进一步吹扫,致使脱落,同时伴随着收尘装置的收尘作业。残极炭块进入下道工序。

当残极碳块进入软残极清理工位时,在电器检测元件的作用下,清理装置根据进入的碳块残余厚度自动调整甩链的高度,实现对炭块底部软残极的清理,同时伴随着收尘装置的收尘作业。

系统设备主要特点:

本设备能够自动化、高效率、高质量的清除残极碳块表面凝固的电解质,以及钢爪高温氧化皮和其它碳化附着物。提高清理效率和资源利用率、降低能耗、消减污染、降低噪音,同时该系统维护便利快捷,使用安全可靠。

1.智能控制,自动化程度高,一键操作,操作人员易于掌握,提高了清理效率,降低了劳动强度;

2.提高资源利用率、降低了能耗;

3.高效收尘设备,降低环境污染,降低噪音,给劳动者创造了一个良好的工作环境;

4.采用电气精确控制,气动和液压技术成熟,设备维护更换简便;

5.触摸屏操作,工艺参数完整展示,监测、监控、报警以及保护功能完善;

6.具有自动控制与半自动控制切换功能,检修维护便捷;

7.预破碎锤击工位采用两组导向定位机构,夹持准确到位,导杆稳定性强;

8.预破碎锤击工位采用双夹持机构和气囊提升装置,增强导杆稳定性,保护悬链;

9.清理铲刀装置采用双导向定位机构、双夹持机构和气囊提升装置;

10.清理铲刀装置采用水平铲削方式,直线导轨导向,避免受力偏斜;强力液压推进,可拆卸高强度耐磨刀头;

宇航重工设计生产的自动清理装置,目前在营口忠旺铝业有限公司运行效果良好,达到了设计及生产工艺的要求。自动清理的全部工作过程,处在一个封闭的空间内,配有良好的通风及收尘系统。实现了现场环境的清新整洁,且满足了国家环保标准的要求。 更多报价信息与技术咨询,欢迎拨打全国咨询热线:0379-62112728

.jpg)